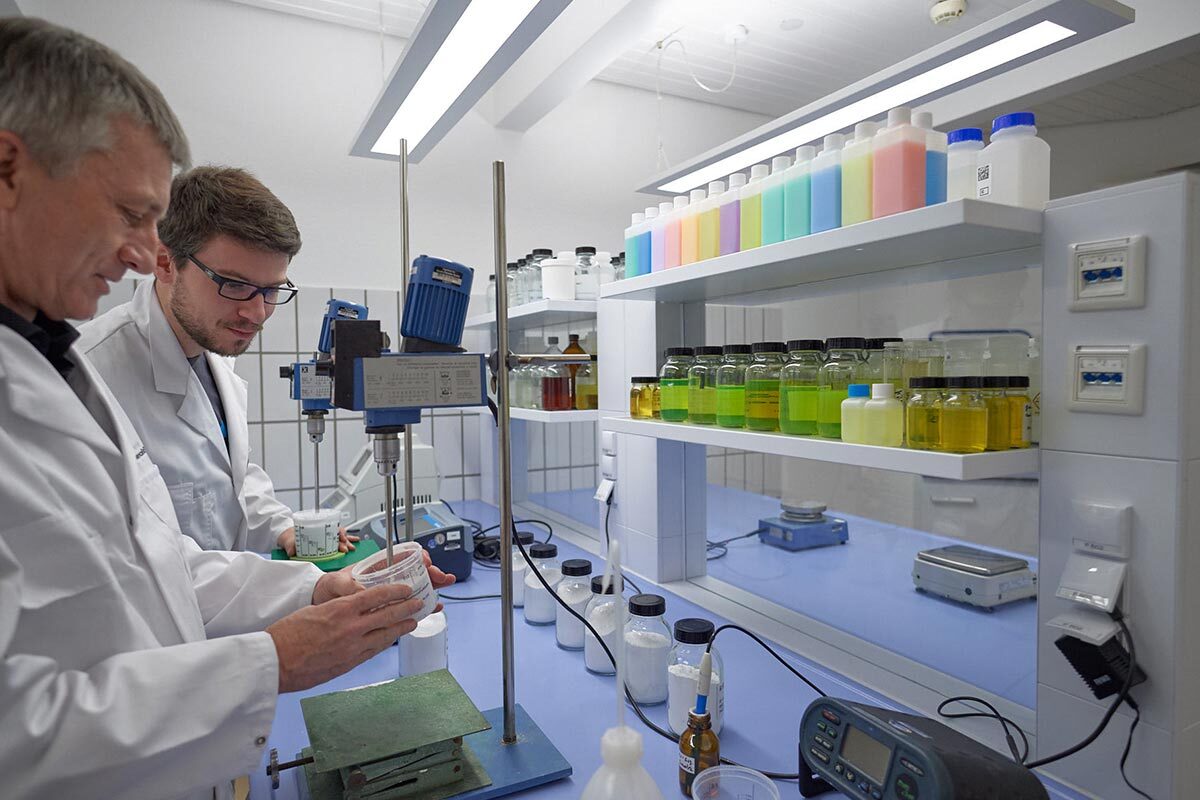

Was den Vorüberlegungen folgt, ist exakte und handfeste Wissenschaft. Das Team legt eindeutige Parameter fest, die ein formuliertes Ziel kennzeichnen, zum Beispiel in noch kürzerer Zeit eine noch glänzendere Oberfläche. Mit den passenden Parametern als Vorgabe mischt das Team verschiedene Inhaltsstoffe zu Musterpolituren an. Mal enthalten sie ein Quäntchen mehr von diesem Mineral, mal von jenem. Wie sich dies jeweils in der Praxis auswirkt, testet das Team in einem Poliertechnikum.

Die professionelle Testumgebung ist mit Poliermaschinen, Pads in allen erdenklichen Variationen und – ebenfalls sehr wichtig – einer ausgezeichneten Beleuchtung ausgestattet. Im Mittelpunkt aber stehen ein komplettes Auto sowie mehrere einzelne Bleche – die Testflächen. Alles ist im schwärzesten vorstellbaren schwarz lackiert. Denn dunkle Lacke sind bekanntlich am empfindlichsten und jede noch so kleine Riefe wird sichtbar.

Aus mattmüdem Schimmern wird wieder Hochglanz

Das Team macht sich also ans Werk – und zerstört zunächst den spiegelglatten Lack der Testobjekte. Denn wichtig ist eine mit realen Bedingungen vergleichbare Ausgangsbasis: ein mitgenommener, mit Mikrokratzern durchsetzter Lack. Der Weg dorthin ist ein Abralonpad mit 2000er Körnung. Aufgespannt auf einen Druckluftpolisher, wird mit dem Pad aus dem Glanz der schwarzen Testbleche ein mattmüdes Schimmern. Danach geht das Team den entgegengesetzten Weg: Musterpolitur nach Musterpolitur tragen sie auf und bringen die Flächen auf exakt vorgegebenem Weg – Art der Poliermaschine und des Pads sowie Umdrehungszahl und anderes – wieder auf Hochglanz.

Genau hier liegt der Kern der ganzen Arbeit: Die Mischungen zeigen unterschiedliche Ergebnisse. Dies zwar nur in Nuancen, doch genau die sind entscheidend. Mit mithilfe einer Lackkontrollleuchte und geschultem Experten-Auge können Unterschiede ausgemacht werden. Anhand Dutzender Kriterien filtern und erarbeiten sie die herausragende Qualität. Dazu gehören die Zeitspanne zum Entfernen der matten Oberfläche, der Cut, der Glanzgrad, das Schleifbild der Politur und anderes mehr.

Chancen hat nur Exzellentes

Nur was den strengen Kriterien entspricht, hat eine Chance. Wie die genau aussehen, muss ein Geheimnis bleiben. So viel aber verraten wir: Selbst mit jahrzehntelanger Erfahrung im Anmischen von Polituren erreichen die Entwickler die selbst gesteckten Ziele nicht auf Anhieb.

Es braucht viel Ausdauer und Geduld, bis ein Produkt bei Koch-Chemie in Serie gehen kann. Schließlich sind unsere Kunden Profis, die sich nur von Leistung und nicht von Werbesprüchen beeindrucken lassen. Dies kann nur ein ausgereiftes Produkt leisten. Im nächsten Schritt wird die Musterpolitur produziert und abgefüllt. Wie das genau geschieht, erläutert der Beitrag „Glanz in Flaschen“.